In den sich schnell entwickelnden Bereichen medizinischer Geräte, Drohnen, Robotik sowie Unterhaltungselektronik ist die Nachfrage nach leistungsstarken, miniaturisierten Verbindungslösungen so groß wie nie zuvor. Bei Hotten Electronic Wire Technology konzentriert sich unser Team auf präzisionsgefertigte Kabelbaugruppen wie Ultraschallsondenkabel, Endoskopkabel, Kabelsätze für Roboter und Kabelsätze für Drohnen. Jede dieser Anwendungen belastet diese Mikrokoaxialkabel erheblich mechanisch, einschließlich wiederholtem Biegen, Torsion sowie Zugbelastungen. Die Gewährleistung langfristiger mechanischer Zuverlässigkeit ist kein nachträglicher Gedanke, sondern eine entscheidende Anforderung, die bereits in der ersten Entwurfsphase berücksichtigt wird. Dieser Blog beschreibt vier wesentliche Konstruktionsmethoden, um langlebige und zuverlässige Mikrokoaxial-Kabelbaugruppen zu realisieren.

Strategische Materialauswahl für Kernkomponenten

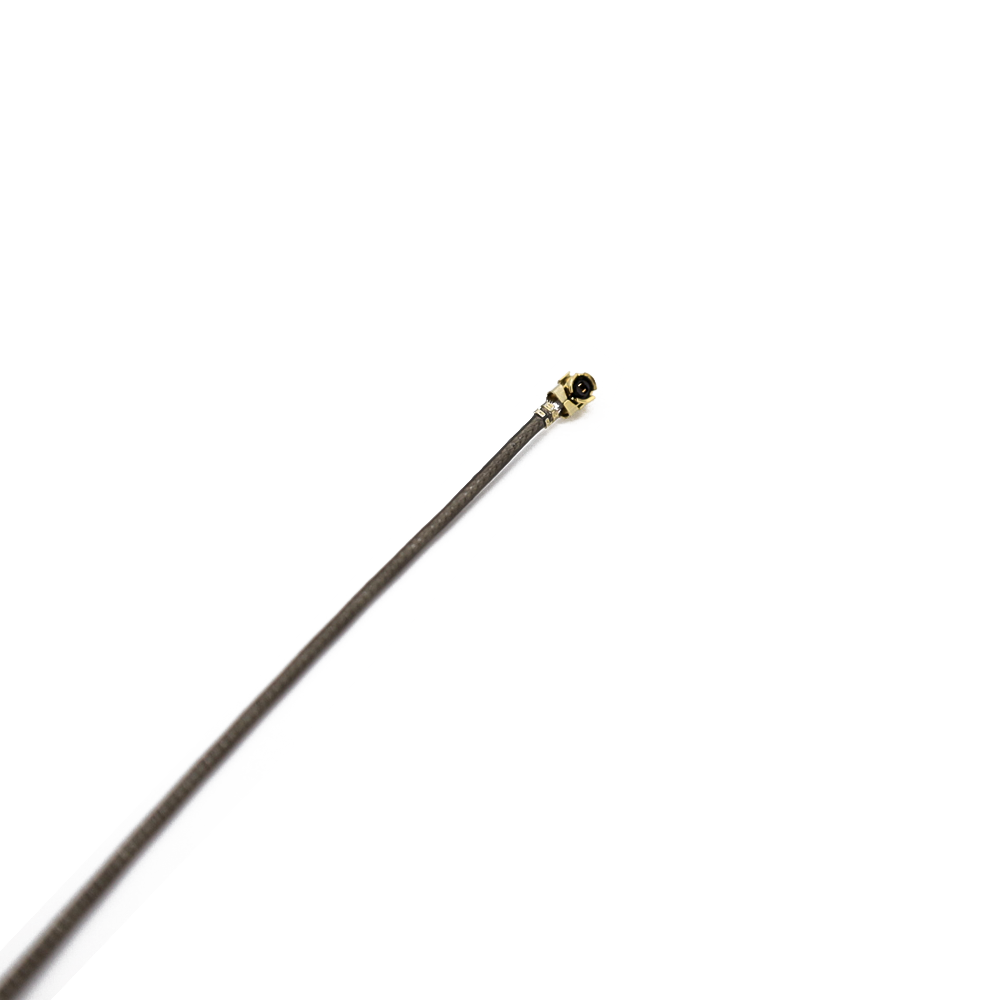

Die Struktur der mechanischen Zuverlässigkeit hängt von den für die Kernbestandteile des Kabels ausgewählten Produkten ab. Für den Hauptleiter sorgt eine Kombination aus hochfestem Kupferlegierungen und teilweise versilbertem Kupfermantelstahl für ausreichende Leitfähigkeit, während gleichzeitig die Zugfestigkeit erhöht wird. Das Dielektrikum sollte Signalstabilität und Vielseitigkeit in Einklang bringen; geschäumtes und niedrigdichtes Polyethylen ist hierbei oft bevorzugt. Bei entscheidenden Anwendungen mit hoher Biegebeanspruchung, wie Roboter-Schaltsträngen und Gimbalkamera-Kabeln, ist das Außenmantelmaterial von entscheidender Bedeutung. Unsere Gruppe verwendet fortschrittliche thermoplastische Elastomere (TPE), Polyurethan (PUR) sowie spezielle PVC-Mischungen, die hervorragenden Abriebwiderstand, ökologische Langlebigkeit sowie eine deutlich höhere zyklische Biegelebensdauer ohne Beschädigung bieten. Das Schirmgeflecht, typischerweise aus hochdichtem verzinntem und teilweise versilbertem Kupfer, muss so konstruiert sein, dass es Schutz und strukturelle Stabilität bei kontinuierlicher Bewegung gewährleistet.

Optimiertes mechanisches Zugentlastungsdesign

Ein Hauptfaktor für Ausfälle bei jeder Art von Kabelbaugruppe ist der Übergang zwischen dem biegsamen Kabel und dem starren Stecker. Eine effektive, maßgeschneiderte Zugentlastung ist notwendig, um mechanische Spannungen abzuleiten und Probleme mit den Leitern zu vermeiden. Bei unseren LVDS- und USB4-Kabelsätzen entwickelt unser Team mehrstufige Zugentlastungen mithilfe von Überformtechniken. Dabei wird ein biegsames Material direkt an der Verbindung zwischen Kabel und Stecker eingegossen, wodurch ein glatter, kontinuierlicher Übergang entsteht, der die Biegebelastung von den empfindlichen Lötstellen weglenkt. Die Geometrie, Härte (Durometer) und Abmessung der Zugentlastung werden dabei genau basierend auf dem Biegeradius, Zugfestigkeitsanforderungen sowie Torsionsbeanspruchungen der jeweiligen Anwendung festgelegt, um Langlebigkeit auch unter extrem beanspruchenden Bedingungen zu gewährleisten.

Präzision bei der Steckeranbindung und Ausfallsicherheit

Die Zuverlässigkeit des Signalprogramms ist genauso stark wie ihre ganz persönliche Schwachstelle, die Kontaktierung. Präzision beim Crimpen, Löten und sogar Schweißen von Mikrokoaxialleitern mit Steckverbindern ist nicht verhandelbar. Unsere Gruppe nutzt automatisierte, hochpräzise Kontaktiergeräte, um kontinuierliche sowie wiederholbare Verbindungen für Produkte wie HF-Kabel sowie ICE-Kabel sicherzustellen. Für extrem feine Kabel, die in klinischen Sensorsystemen und AR/VR-Anwendungen verwendet werden, sorgt das Laserschweißen für eine saubere, feste und zuverlässige Verbindung, ohne empfindliche Bauteile durch starke Wärmebelastung zu beschädigen. Ebenso verhindert die Auswahl von Steckverbindern mit sicheren Verriegelungssystemen (wie Schraub-, Push-Pull- oder Bajonett-Varianten) unbeabsichtigte Trennungen aufgrund von Vibrationen oder Zugbelastung am Kabel, ein häufiges Problem bei Drohnen- und chirurgischen Skalpellkabel-Anwendungen.

Strenge anwendungsspezifische Prüfung und Validierung

Der letzte, wesentliche Hinweis ist die Anerkennung zusammen mit umfangreichen, anwendungsspezifischen Tests. Prototypenbaugruppen sollten Tests unterzogen werden, die reale Bedingungen simulieren und die Anforderungsparameter deutlich übertreffen. Dazu gehören:

Biegelebensdauer-Prüfung: Nachbildung der kontinuierlichen Bewegung in Roboter- und Gimbal-Baugruppen.

Torsions- und Verdrehprüfung: Unverzichtbar für Endoskopkabel sowie IVUS-Kabel, die in minimalinvasiven medizinischen Verfahren eingesetzt werden.

Zug- und Quetschprüfung: Sicherstellung der Haltbarkeit von Kabeln, die in beengten Einbauräumen eingeklemmt oder gezogen werden können.

Umweltprüfungen: Beanspruchung der Baugruppen durch Flüssigkeiten, extreme Temperaturen sowie Sterilisationsverfahren (sofern zutreffend), wie sie für klinische Geräte wie Ultraschallsondenkabel und RF-Ablationskabel geeignet sind.

Durch die Integration dieser vier Säulen – wissenschaftliche Produktforschung, Entspannungsdesign, präzise Abschlussbearbeitung sowie umfassende Selektion – direkt in jedes Design hinein, stellt unsere Gruppe sicher, dass unsere Mikrokoaxialkabelsätze nicht nur eine hervorragende elektrische Leistung, sondern auch die mechanische Zuverlässigkeit bieten, die für die anspruchsvollen Anwendungen unserer Kunden erforderlich ist. Bei Hotten wird Zuverlässigkeit bereits ab der ersten Skizze mitgestaltet.

Top-Nachrichten

Top-Nachrichten2025-12-17

2025-12-11

2025-12-05

2025-04-29