W szybko rozwijających się dziedzinach, takich jak urządzenia medyczne, drony, roboty oraz elektronika użytkowa, zapotrzebowanie na wysokowydajne, zminiaturyzowane rozwiązania łączące jest większe niż kiedykolwiek. W firmie Hotten Electronic Wire Technology nasz zespół specjalizuje się w precyzyjnie zaprojektowanych zestawach kablowych, takich jak przewody do głowic ultradźwiękowych, przewody do endoskopów, wiązki przewodów do robotów oraz wiązki przewodów do dronów. Każde z tych zastosowań poddaje mikrokoaksjalne przewody znacznym obciążeniom mechanicznym, w tym wielokrotnemu zginaniu, skręcaniu oraz rozciąganiu. Zapewnienie długoterminowej niezawodności mechanicznej to nie dodatkowe uzupełnienie, lecz kluczowy wymóg brany pod uwagę już od początkowego etapu projektowania. W niniejszym artykule omawiamy cztery podstawowe techniki projektowania, które pozwalają osiągnąć trwałe i niezawodne mini-kablowe zestawy koaksjalne.

Strategiczny dobór materiałów dla komponentów podstawowych

Struktura niezawodności mechanicznej zależy od produktów wybranych dla rdzenia kabla. W przypadku głównego przewodnika mieszanka wysokowytrzymałego stopu miedzi oraz ocynowanego stali pokrytej miedzią zapewnia akceptowalną przewodność przy jednoczesnym wzmocnieniu wytrzymałości na rozciąganie. Materiał dielektryczny powinien zapewniać równowagę między stabilnością sygnału a uniwersalnością; często preferuje się polietylen spieniony oraz o niskiej gęstości. Dla kluczowych zastosowań o dużej liczbie gięć, takich jak wiązki przewodów robotycznych czy kable do kamer gimbalowych, materiał zewnętrznej warstwy jest krytyczny. Nasza firma stosuje zaawansowane elastomery termoplastyczne (TPE), poliuretan (PUR) oraz specjalne mieszaniny PCV, które oferują znakomite zabezpieczenie przed ścieraniem, trwałość ekologiczną oraz większą żywotność przy cyklicznych gięciach bez uszkodzeń. Pleciona osłona, zazwyczaj wykonana z wysokogęstego miedzi ocynowanej lub srebrzonej, powinna być zaprojektowana tak, aby zapewniać ochronę oraz stabilność konstrukcyjną podczas ciągłego ruchu.

Optymalizowany projekt rozwiązywania naprężeń mechanicznych

Głównym czynnikiem powodującym uszkodzenia w każdym typie zestawu kablowego jest przejście między giętkim kablem a sztywnym złączem. Skuteczne, niestandardowo zaprojektowane rozwiązanie redukujące naprężenia jest konieczne do rozproszenia naprężeń mechanicznych oraz zapobiegania problemom z przewodnikami. W przypadku naszych wiązek przewodów LVDS i USB4, nasz zespół projektuje wieloetapowe rozwiązania redukujące naprężenia, wykorzystując technikę overmolding. Polega ona na formowaniu giętkiego materiału bezpośrednio w połączeniu kabel-złącze, tworząc gładkie i pełne przejście, które kieruje naprężenia związane zgięciowe daleko od delikatnych złącz lutowniczych. Geometria, twardość (durometr) oraz wymiary rozwiązania redukującego naprężenia są dokładnie dobierane na podstawie promienia gięcia, obciążenia rozciągającego oraz wymagań skręcania danej aplikacji, co gwarantuje trwałość nawet w najbardziej wymagających warunkach.

Precyzja w interfejsie złącza i niepowodzeniu

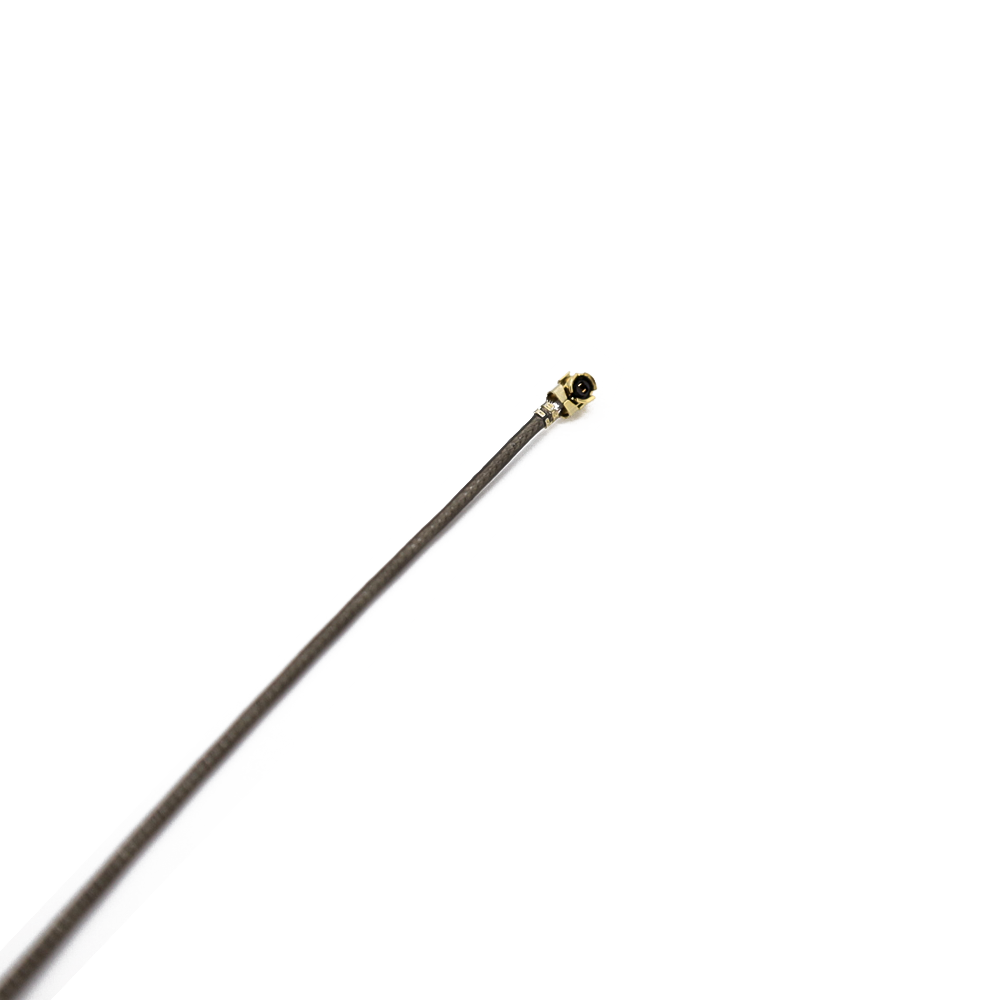

Niezawodność programu sygnałowego jest równie silna, jak jej najbardziej osobisty element najsłabszy – zakończenie. Precyzja w procesach opresowania, lutowania, a nawet spawania przewodów mikrokoaksjalnych z konektorami jest warunkiem bezwzględnym. Nasza grupa wykorzystuje zautomatyzowane, wysokoprecyzyjne urządzenia do zakończeń, aby zapewnić ciągłe i powtarzalne połączenia dla produktów takich jak przewody RF oraz przewody ICE. Dla bardzo cienkich kabli stosowanych w zastosowaniach medycznych czujników i w technologiach AR/VR, spawanie laserowe zapewnia czyste, mocne i niezawodne połączenie bez nadmiernego wpływu cieplnego na delikatne elementy. Podobnie wybór konektorów wyposażonych w solidne mechanizmy blokujące (takie jak śrubowane, push-pull czy typu bayonet) zapobiega przypadkowemu rozłączeniu spowodowanemu wibracjami lub naprężeniem kabla – powszechny problem w kablach dronów i skalpelach chirurgicznych.

Ścisłe testowanie i walidacja specyficzne dla zastosowania

Ostateczna, kluczowa sugestia to uznanie wraz z obszernym, specyficznym dla zastosowania testowaniem. Zespoły prototypowe powinny być poddawane testom symulującym warunki rzeczywiste, znacznie przekraczającym specyfikacje wymagań. Obejmuje to:

Test żywotności giętnej: Modelowanie ciągłego ruchu występującego w zespołach robotycznych oraz układach typu gimbal.

Test skręcania i torsji: Niezbędny dla kabli endoskopowych oraz kabli IVUS stosowanych w zabiegach medycznych minimalnie inwazyjnych.

Test rozciągania i miażdżenia: Zapewnia trwałość kabli, które mogą być ściskane lub naciągane w ciasnych instalacjach.

Testy środowiskowe: Poddawanie zespołów działaniu cieczy, skrajnych temperatur oraz procesów sterylizacji (w miarę potrzeby), odpowiednich dla urządzeń klinicznych, takich jak przewody do sond ultradźwiękowych oraz przewody do ablacji RF.

Integrując te cztery kolumny — badania naukowe produktów, projektowanie redukujące naprężenia, precyzyjne kończenie oraz kompleksowe selekcjonowanie bezpośrednio w każdy etap projektowania — nasz zespół zapewnia, że nasze zestawy przewodów mikrokoaksjalnych oferują nie tylko doskonałą wydajność elektryczną, ale także niezbędną niezawodność mechaniczną wymaganą w krytycznych zastosowaniach naszych klientów. W Hotten niezawodność jest projektowana już od pierwszego szkicu.

Gorące wiadomości

Gorące wiadomości2025-12-17

2025-12-11

2025-12-05

2025-04-29