Trong các lĩnh vực đang phát triển nhanh chóng như thiết bị y tế, thiết bị bay không người lái, robot và điện tử tiêu dùng, nhu cầu về các giải pháp kết nối hiệu suất cao và thu nhỏ hơn bao giờ hết. Tại Hotten Electronic Wire Technology, nhóm của chúng tôi tập trung vào các cụm cáp được chế tạo chính xác như Cáp Đầu Dò Siêu Âm, Cáp Nội Soi, Dây Đốt Robot và Dây Đốt Thiết Bị Bay Không Người Lái. Mỗi ứng dụng khiến các cáp đồng trục vi mô này phải chịu những ứng suất cơ học đáng kể, bao gồm uốn cong lặp lại, xoắn và tải kéo. Đảm bảo độ tin cậy cơ học lâu dài không phải là điều xem xét sau, mà là một yêu cầu thiết yếu được tính đến ngay từ giai đoạn thiết kế ban đầu. Bài viết blog này thảo luận bốn kỹ thuật thiết kế quan trọng để đạt được các cụm cáp đồng trục mini bền bỉ và đáng tin cậy.

Lựa chọn Vật liệu Chiến lược cho Các Thành phần Cốt lõi

Cấu trúc độ tin cậy cơ học phụ thuộc vào các sản phẩm được chọn cho các thành phần lõi của cáp. Đối với dây dẫn chính, sự kết hợp giữa hợp kim đồng có độ bền cao và thép bọc đồng mạ bạc mang lại độ dẫn điện chấp nhận được đồng thời tăng cường độ chịu kéo. Vật liệu cách điện cần cân bằng giữa ổn định tín hiệu và tính linh hoạt, trong đó polyethylene dạng xốp và mật độ thấp thường được ưu tiên sử dụng. Đối với các ứng dụng uốn cong liên tục quan trọng như Dây điện Robot và Cáp Máy ảnh Gimbal, lớp vỏ ngoài rất quan trọng. Nhóm chúng tôi sử dụng các loại vật liệu đàn hồi nhiệt dẻo tiên tiến (TPE), polyurethane (PUR) và các hỗn hợp PVC chuyên dụng nhằm cung cấp khả năng chống mài mòn vượt trội, độ bền môi trường cùng tuổi thọ uốn lặp đi lặp lại cao mà không bị hư hại. Lớp bện bảo vệ, thường gồm đồng mạ thiếc mật độ cao và đồng mạ bạc, cần được chế tạo để đảm bảo khả năng bảo vệ và độ ổn định cấu trúc dưới chuyển động liên tục.

Thiết Kế Giảm Ứng Lực Cơ Học Tối Ưu

Một yếu tố chính gây hỏng hóc trong mọi loại cụm cáp là sự chuyển tiếp giữa cáp linh hoạt và đầu nối cứng. Một bộ giảm ứng lực được thiết kế riêng hiệu quả là cần thiết để phân tán lực căng cơ học và ngăn ngừa các vấn đề về dây dẫn. Đối với các Dây Dẫn LVDS và USB4 của chúng tôi, nhóm chúng tôi thiết kế các bộ giảm ứng lực nhiều cấp sử dụng kỹ thuật đúc phủ (overmolding). Phương pháp này bao gồm việc đúc trực tiếp một vật liệu linh hoạt vào vị trí nối giữa cáp và đầu nối, tạo ra sự chuyển tiếp mượt mà và hoàn chỉnh giúp hướng dẫn lực uốn tránh xa các mối hàn nhạy cảm. Hình dạng, độ cứng (durometer) và kích thước của bộ giảm ứng lực được xác định cẩn thận dựa trên bán kính uốn, lực kéo và yêu cầu xoắn của ứng dụng, đảm bảo độ bền vững trong những môi trường làm việc khắt khe nhất.

Độ Chính Xác Trong Giao Tiếp Đầu Nối và Ngăn Ngừa Hỏng Hóc

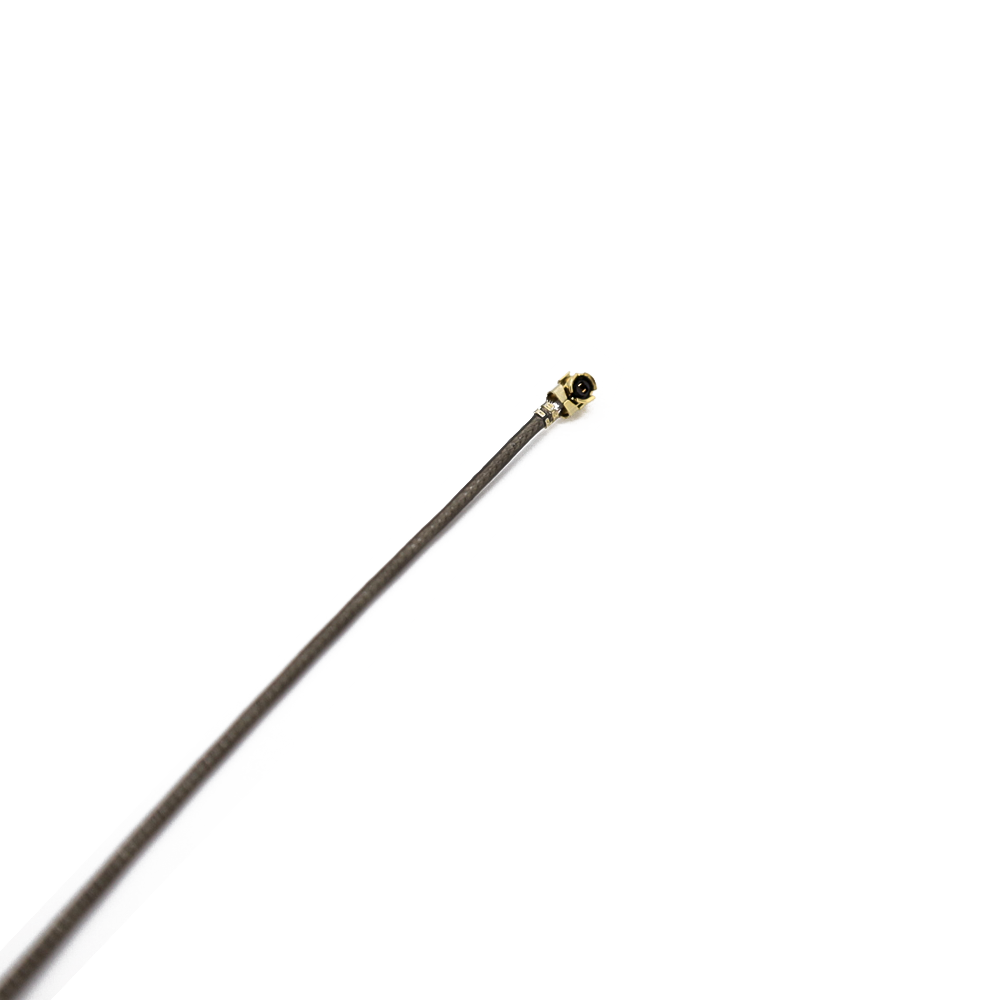

Độ tin cậy của chương trình tín hiệu mạnh ngang bằng với mắt xích yếu nhất rất riêng của nó, đó là phần đầu nối. Độ chính xác trong việc ép cos, hàn và thậm chí hàn nối các dây dẫn vi đồng trục với đầu nối là điều bắt buộc. Nhóm chúng tôi sử dụng các thiết bị đầu nối tự động, độ chính xác cao để đảm bảo các kết nối liên tục và có thể lặp lại được cho các sản phẩm như Cáp RF và Cáp ICE. Đối với các loại cáp siêu mảnh được sử dụng trong các ứng dụng Cảm biến Y tế và AR/VR, phương pháp hàn laser mang lại mối nối gọn gàng, chắc chắn và đáng tin cậy mà không gây ảnh hưởng nhiệt nghiêm trọng đến các bộ phận dễ vỡ. Tương tự, việc lựa chọn các đầu nối có cơ chế khóa chắc chắn (như kiểu ren vít, đẩy kéo, hoặc dạng chốt then) sẽ ngăn ngừa sự ngắt kết nối vô ý do rung động hoặc lực kéo lên cáp, một vấn đề phổ biến trong các ứng dụng Cáp Drone và Cáp Dao Phẫu Thuật.

Kiểm tra và xác nhận nghiêm ngặt theo từng ứng dụng cụ thể

Gợi ý cuối cùng và thiết yếu là sự công nhận cùng với việc thử nghiệm mở rộng, cụ thể theo từng ứng dụng. Các cụm lắp ráp mẫu cần trải qua các bài kiểm tra mô phỏng các tình huống thực tế khắc nghiệt hơn nhiều so với các thông số kỹ thuật yêu cầu. Điều này bao gồm:

Kiểm tra tuổi thọ uốn: Mô phỏng chuyển động liên tục trong các cụm lắp ráp Robot và Gimbal.

Kiểm tra xoắn và vặn: Cần thiết đối với Cáp nội soi và Cáp IVUS được sử dụng trong các phương pháp điều trị y tế xâm lấn tối thiểu.

Kiểm tra kéo và nén: Đảm bảo độ bền cho các cáp có thể bị kẹp hoặc kéo trong các không gian hạn chế.

Kiểm tra môi trường: Phơi nhiễm các cụm lắp ráp với chất lỏng, nhiệt độ cực đoan, cũng như các quy trình tiệt trùng (nếu phù hợp), phù hợp với các thiết bị y tế như Cáp đầu dò Siêu âm và Cáp Phá hủy tần số vô tuyến (RF Ablation Cables).

Với việc tích hợp bốn cột trụ này — nghiên cứu khoa học sản phẩm, thiết kế giảm ứng suất, kết thúc chính xác và sàng lọc toàn diện ngay từ những thiết kế đầu tiên — nhóm của chúng tôi đảm bảo rằng các cụm cáp vi đồng trục không chỉ mang lại hiệu suất điện tuyệt vời mà còn có độ tin cậy cơ học cần thiết cho các ứng dụng then chốt của khách hàng. Tại Hotten, độ tin cậy được kiến tạo ngay từ bản phác thảo ban đầu.

Tin Tức Nổi Bật

Tin Tức Nổi Bật2025-12-17

2025-12-11

2025-12-05

2025-04-29