В быстро развивающихся областях клинических устройств, дронов, робототехники, а также потребительской электроники, потребность в высокопроизводительных миниатюрных решениях для соединений выше, чем когда-либо. В компании Hotten Electronic Wire Technology наша команда специализируется на точных кабельных сборках, таких как кабели ультразвуковых датчиков, кабели эндоскопов, жгуты проводов для робототехники, а также жгуты проводов для дронов. Каждое применение подвергает эти микрокоаксиальные кабели значительным механическим нагрузкам, включая многократные изгибы, крутящие моменты и растягивающие усилия. Обеспечение долгосрочной механической надежности — не второстепенный вопрос, это важнейшее требование, которое учитывается с самого начала проектирования. В этом блоге рассматриваются четыре основных метода проектирования, позволяющих создавать прочные и надежные миниатюрные коаксиальные кабельные сборки.

Стратегический выбор материалов для основных компонентов

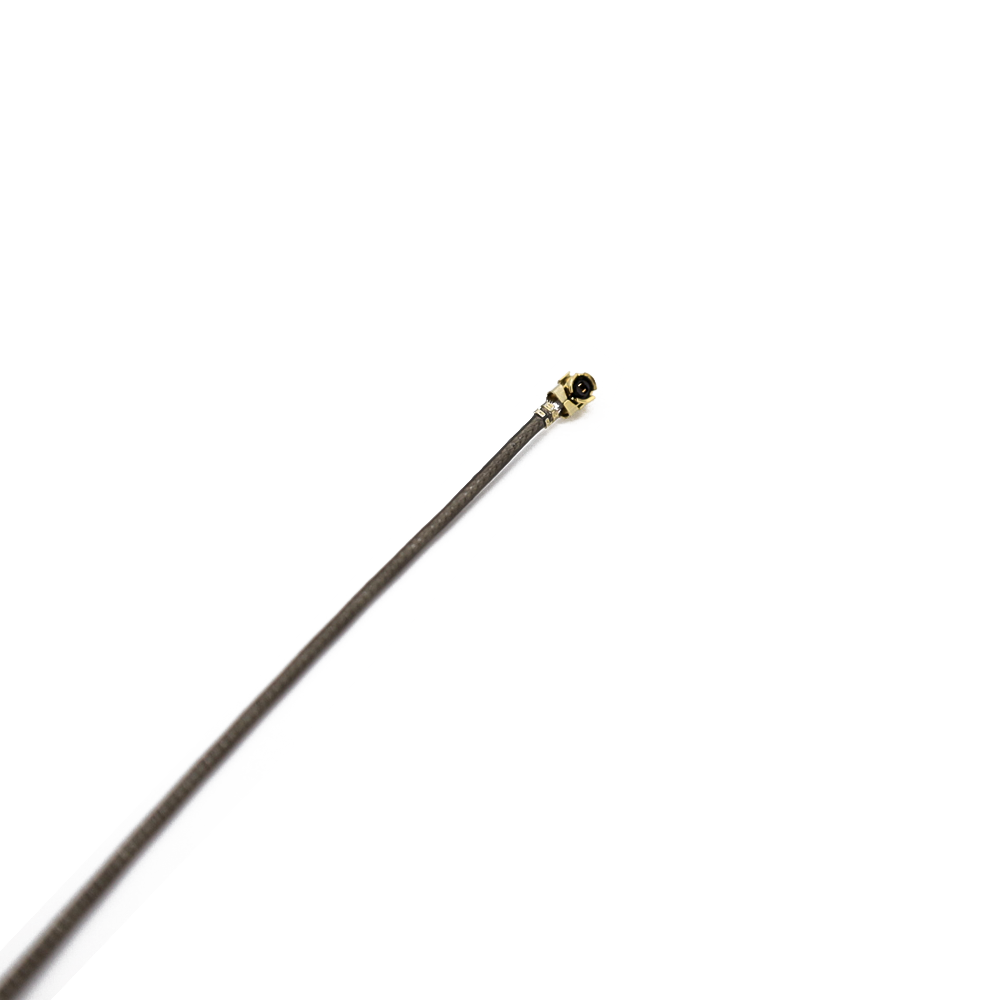

Структура механической надежности зависит от выбранных продуктов для основных элементов кабеля. Для основного проводника сочетание высокопрочного медного сплава и омедненной стали с серебряным покрытием обеспечивает приемлемую проводимость, одновременно повышая прочность на растяжение. Диэлектрический материал должен обеспечивать баланс между стабильностью сигнала и универсальностью; часто предпочтение отдается вспененному или низкоплотному полиэтилену. Для ответственных применений с высокой степенью изгиба, таких как кабели для роботизированных жгутов и кабели для камер на карданной подвеске, внешнее покрытие имеет решающее значение. Наша группа использует передовые термопластичные эластомеры (TPE), полиуретан (PUR) и специальные композиции ПВХ, которые обеспечивают выдающуюся защиту от истирания, экологическую устойчивость, а также более длительный срок службы при циклических изгибах без повреждений. Оплетка-экран, как правило, состоит из омедненной меди с оловянным и серебряным покрытием высокой плотности, и должна быть изготовлена таким образом, чтобы обеспечивать защиту и структурную устойчивость при постоянном движении.

Оптимизированная конструкция механического снятия напряжения

Основной причиной выхода из строя любого типа кабельной сборки является переход от гибкого кабеля к жесткому разъему. Для эффективного рассеивания механических напряжений и предотвращения проблем с проводниками необходима специально разработанная защита от натяжения. В наших LVDS и USB4 кабельных жгутах наша команда проектирует многоступенчатые системы снятия напряжения с использованием технологии облицовки. Эта технология включает формование эластичного материала непосредственно в соединение кабеля и разъёма, создавая плавный и законченный переход, который перенаправляет изгибающие нагрузки в сторону от хрупких паяных соединений. Геометрия, твёрдость (durometer) и размеры элемента снятия напряжения точно определяются на основе требований приложения к радиусу изгиба, растяжению и крутящему моменту, обеспечивая надёжность даже в самых экстремальных условиях.

Точность в интерфейсе разъёмов и отказоустойчивость

Надежность сигнальной системы в равной степени определяется самым слабым её звеном — оконцеванием. Точность обжима, пайки и даже сварки микрокоаксиальных проводников с разъёмами является обязательным требованием. Наша группа использует автоматизированные высокоточные устройства оконцевания для обеспечения постоянного и воспроизводимого соединения в таких продуктах, как ВЧ-кабели и кабели для систем охлаждения электроники (ICE). Для сверхтонких кабелей, применяемых в медицинских датчиках и приложениях AR/VR, лазерная сварка обеспечивает аккуратное, прочное и надёжное соединение без сильного теплового воздействия на хрупкие компоненты. Кроме того, выбор разъёмов с надёжными фиксирующими механизмами (таких как резьбовые, push-pull и байонетные) предотвращает случайное отсоединение из-за вибраций или механического напряжения кабеля — распространённая проблема в кабелях для дронов и хирургических скальпелей.

Тщательное испытание и валидация, ориентированные на конкретное применение

Последнее, но важное предложение — это признание необходимости тщательного тестирования, ориентированного на конкретное применение. Прототипы сборок должны проходить испытания, имитирующие реальные условия эксплуатации, значительно превосходящие требования спецификаций. Это включает:

Тестирование на изгиб: моделирование непрерывного движения, характерного для роботизированных и карданных сборок.

Тестирование на кручение и скручивание: необходимо для кабелей эндоскопов, а также кабелей IVUS, используемых в малотравматичных медицинских процедурах.

Тестирование на растяжение и сжатие: обеспечение долговечности кабелей, которые могут зажиматься или подвергаться натяжению в ограниченных пространствах.

Испытания в различных условиях окружающей среды: воздействие жидкостями, экстремальными температурами, а также процессами стерилизации (при необходимости), подходящими для медицинских устройств, таких как кабели ультразвуковых датчиков и кабели радиочастотной абляции.

Объединяя эти четыре направления — научные исследования продукции, проектирование с учётом снижения напряжений, точное оконцевание, а также комплексный отбор на каждом этапе разработки, — наша группа гарантирует, что наши сборки микрокоаксиальных кабелей обеспечивают не только выдающиеся электрические характеристики, но и механическую надёжность, необходимую для критически важных применений наших клиентов. В Hotten надёжность закладывается с самого первого эскиза.

Горячие новости

Горячие новости2025-12-17

2025-12-11

2025-12-05

2025-04-29