Nelle aree in rapida crescita dei dispositivi clinici, dei droni, della robotica e dell'elettronica di consumo, la richiesta di soluzioni di interconnessione miniaturizzate ad alte prestazioni è più elevata che mai. Presso Hotten Electronic Wire Technology, il nostro team si concentra su cablaggi progettati con precisione come cavi per sonde ecografiche, cavi per endoscopi, cablaggi per robot e cablaggi per droni. Ogni applicazione sottopone questi cavi microcoassiali a notevoli sollecitazioni meccaniche, inclusi piegamenti ripetuti, torsioni e carichi di trazione. Garantire un'affidabilità meccanica a lungo termine non è una considerazione successiva, ma una necessità fondamentale da prendere in considerazione fin dalla fase iniziale di progettazione. Questo articolo illustra quattro tecniche di progettazione essenziali per realizzare cavi mini coassiali durevoli e affidabili.

Selezione strategica dei materiali per componenti principali

La struttura della resistenza meccanica dipende dai prodotti selezionati per gli elementi centrali del cavo. Per il conduttore principale, una miscela di lega di rame ad alta resistenza e acciaio ricoperto di rame argentato garantisce una conducibilità accettabile migliorando al contempo la resistenza alla trazione. Il materiale dielettrico deve bilanciare stabilità del segnale e versatilità; spesso si preferiscono polietilene espanso e a bassa densità. Per applicazioni essenziali ad alta flessione, come i cablaggi per robot e i cavi per telecamere gimbali, il materiale esterno è fondamentale. Il nostro gruppo utilizza elastomeri termoplastici avanzati (TPE), poliuretano (PUR) e miscele specializzate di PVC che offrono notevole protezione contro l'abrasione, durata ecologica e una vita ciclica in flessione superiore senza danneggiamenti. L'intreccio di protezione, generalmente composto da rame stagnato ad alta densità e rame argentato, deve essere realizzato per garantire protezione e stabilità strutturale durante movimenti continui.

Design Ottimizzato per la Riduzione dello Sforzo Meccanico

Un fattore principale di guasto in qualsiasi tipo di cavo è la transizione tra il cavo flessibile e il connettore rigido. È necessario un sistema di scarico dello sforzo meccanico efficace e progettato su misura per dissipare le sollecitazioni meccaniche e prevenire problemi ai conduttori. Per i nostri fasci di cavi LVDS e USB4, il nostro team progetta scarichi dello sforzo multistadio utilizzando tecniche di overmolding. Questo processo consiste nel modellare un materiale flessibile direttamente all'interno del giunto tra cavo e connettore, creando una transizione uniforme e definitiva che ridistribuisce lo sforzo di flessione lontano dai delicati punti di saldatura. La geometria, il durometro (durezza) e le dimensioni dello scarico dello sforzo vengono accuratamente determinati in base al raggio di curvatura, alla trazione e alle esigenze di torsione dell'applicazione, garantendo resistenza anche negli ambienti più gravosi.

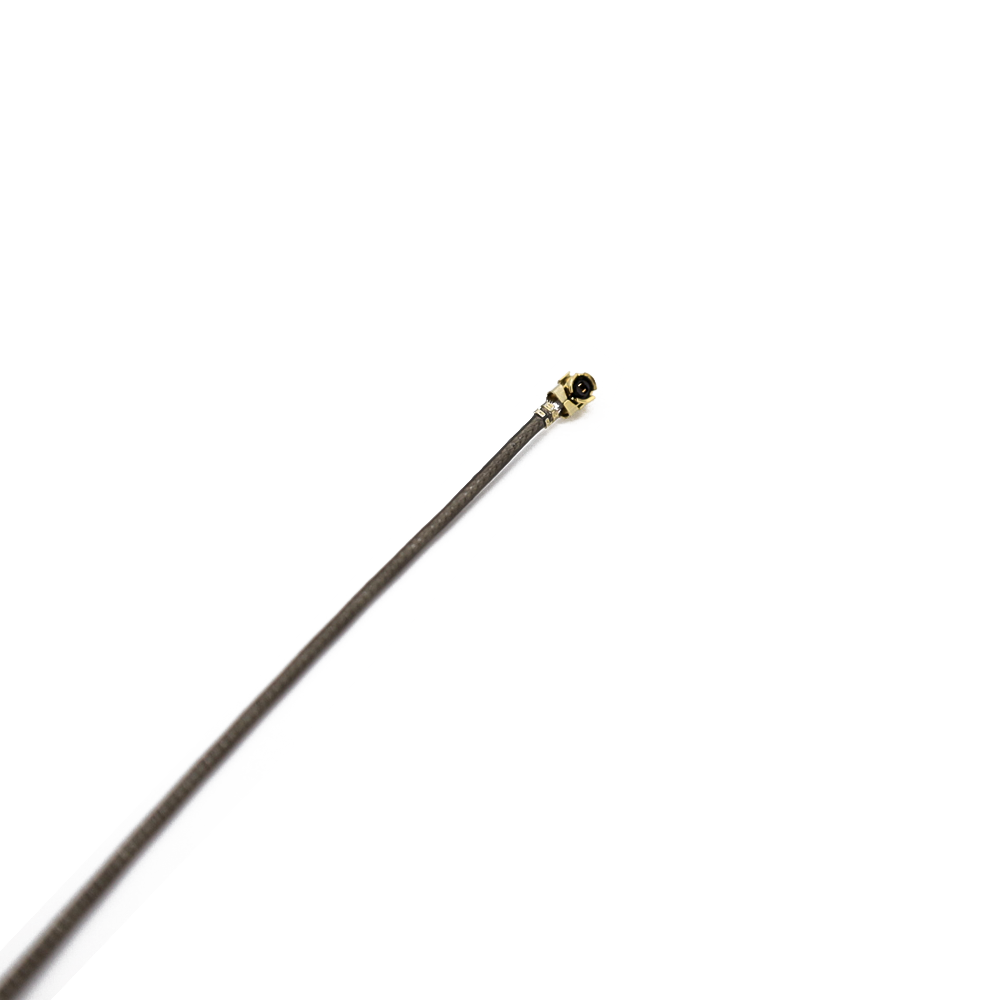

Precisione nell'Interfaccia del Connettore e Affidabilità

L'affidabilità del programma di segnale è altrettanto forte quanto il suo anello più debole, ovvero il collegamento terminale. La precisione nella crimatura, saldatura e persino nella saldatura dei conduttori microcoassiali ai connettori è imprescindibile. Il nostro gruppo utilizza dispositivi automatici ad alta precisione per garantire collegamenti continui e ripetibili per prodotti quali cavi RF e cavi ICE. Per cavi ultrafini utilizzati in applicazioni di sensing clinico e realtà aumentata/virtuale (AR/VR), la saldatura laser offre un'aderenza pulita, robusta e affidabile senza provocare riscaldamenti eccessivi che potrebbero danneggiare componenti fragili. Analogamente, la scelta di connettori dotati di sistemi di bloccaggio sicuri (come quelli a vite, push-pull o a baionetta) previene distacchi involontari causati da vibrazioni o sollecitazioni meccaniche sul cavo, un problema comune nelle applicazioni con cavi per droni e bisturi chirurgici.

Test e validazione rigorosi specifici per l'applicazione

L'ultima, essenziale raccomandazione è il riconoscimento insieme a test approfonditi specifici per l'applicazione. Gli assemblaggi prototipo dovrebbero essere sottoposti a test che imitano problemi reali molto più gravosi rispetto alle specifiche richieste. Ciò comprende:

Test di Flessione Ciclica: Simulazione del movimento continuo presente in assemblaggi robotici e gimbali.

Test di Torsione e Twist: Fondamentali per cavi endoscopici e cavi IVUS utilizzati in trattamenti medici minimamente invasivi.

Test di Trazione e Schiacciamento: Garantiscono la resistenza dei cavi che potrebbero essere schiacciati o tirati in spazi ristretti.

Test Ambientali: Sottoporre gli assemblaggi a liquidi, temperature estreme e processi di sterilizzazione (se applicabili), adatti per dispositivi clinici come cavi delle sonde ecografiche e cavi per ablazione RF.

Integrando questi quattro pilastri — ricerca scientifica del prodotto, progettazione per la riduzione dello stress, terminazione di precisione e screening completo — in ogni fase della progettazione, il nostro gruppo garantisce che i nostri cavi micro-coassiali offrano non solo un'elevata prestazione elettrica, ma anche l'affidabilità meccanica richiesta nelle applicazioni critiche dei nostri clienti. Da Hotten, l'affidabilità è progettata fin dal primo schizzo.

Notizie di rilievo

Notizie di rilievo2025-12-17

2025-12-11

2025-12-05

2025-04-29