Nopeasti kehittyvillä aloilla, kuten lääketieteellisissä laitteissa, droneissa, robotiikassa ja kuluttajaelektroniikassa, on entistä suurempi tarve korkeaa suorituskykyä vaativille miniatyyriyhteysratkaisuille. Hotten Electronic Wire Technologyn ryhmä keskittyy tarkkuuksella suunniteltuihin kaapeliyhteyksiin, kuten ultraääniantennikaapeleihin, endoskooppien kaapeleihin, robotiikan kaapelointeihin ja dronelaitteiden kaapelointeihin. Jokainen näistä sovelluksista altistaa nämä mikrokoaksiaalikaapelit merkittävälle mekaaniselle rasitukselle, johon kuuluu toistuvia taivutuksia, vääntöjä ja vetokuormia. Pitkän aikavälin mekaanisen luotettavuuden varmistaminen ei ole sivuseikka, vaan olennainen vaatimus, joka otetaan huomioon jo alusta alkaen suunnitteluvaiheessa. Tässä blogissa käsitellään neljää keskeistä suunnittelutekniikkaa kestävien ja luotettavien minikoaksiaalikaapeliyhteyksien saavuttamiseksi.

Strateginen materiaalivalinta ydinkomponenteille

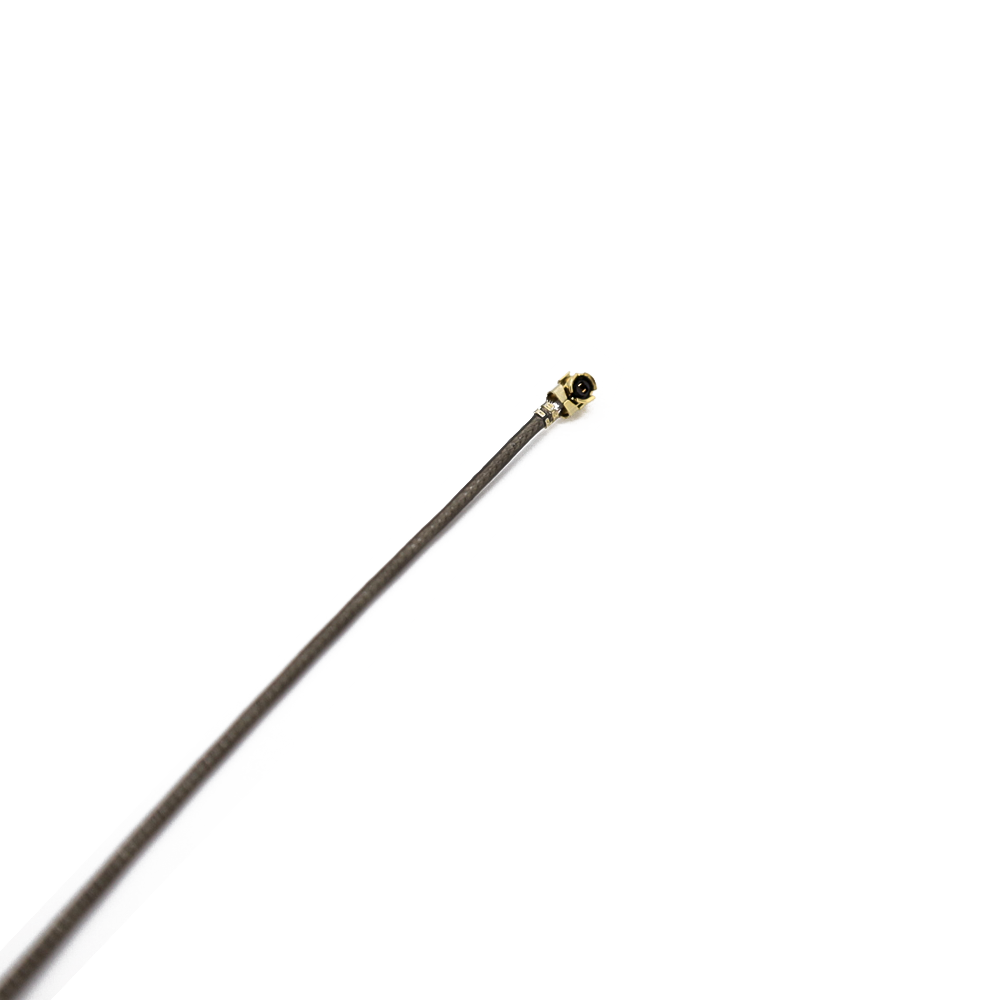

Mekaanisen luotettavuuden rakenne perustuu kaapelin ydinosien valittuihin tuotteisiin. Pääjohtimelle sekoitus korkean lujuuden kuppiseoksesta ja jopa hopeapinnoitetusta teräskupista tarjoaa hyväksyttävän johtavuuden samalla kun vetolujuus parane. Dielektrinen materiaali tulisi tasapainottaa signaalin vakautta ja monikäyttöisyyttä, ja vaahto- ja alhaisen tiheyden polyeteeniä käytetään usein suosituimpana vaihtoehtona. Tärkeisiin taivutussovelluksiin, kuten robottikaapelointiin ja gimbalkamerakaapeleihin, ulkokuori on kriittinen. Käytämme edistyneitä termoplastisia elastomeereja (TPE), polyuretaania (PUR) ja erikois-PVC-seoksia, jotka tarjoavat huomattavaa kulumissuojaa, ekologista kestävyyttä sekä pidempää syklilaista taipumisikää vahingoittumatta. Suojahilkka, joka koostuu tyypillisesti tiheästä tinapinnoitetusta ja hopeapinnoitetusta kupista, tulisi valmistaa suojaamaan ja tarjota rakenteellista stabiilisuutta jatkuvassa liikkeessä.

Optimoitu mekaanisen rasituksen lievityksen suunnittelu

Yhden tyyppisen kaapelikokoelman keskeinen vikaantumisen syy on taipuvan kaapelin ja jäykän liittimen välisen siirtymäkohdan rakenne. Mekaanisen rasituksen hajottamiseksi ja johtimien vaurioitumisen estämiseksi tarvitaan tehokas, sovellusten mukaan suunniteltu rasituksenlievitysrakenne. LVDS- ja USB4-johdotusjärjestelmiemme osalta tiimimme suunnittelee monivaiheisia rasituksenlievitysratkaisuja käyttäen ylikuorintamenetelmiä. Tämä tarkoittaa taipuvan materiaalin muovauksesta suoraan kaapeli-liitin -liitokseen, mikä luo tasaisen ja valmiin siirtymän, joka ohjaa taivutusrasituksen pois herkillä juotosliitoksilta. Rasituksenlievityksen geometria, kovuus (durometer) ja mitat määritetään täysin sovelluksen taivutussäteen, vetosäteen sekä vääntövaatimusten perusteella, taaten kestävyyden jopa vaativimmassa käyttöympäristössä.

Tarkkuus liittimen rajapinnassa ja vikaantuminen

Signaaliohjelman luotettavuus on yhtä vahva kuin sen omakin henkilökohtaisin heikoin lenkki, päättyminen. Mikrokaksikaapelien liittimien kiinnityksessä puristamalla, juottamalla ja jopa hitsaamalla tarkkuus on ehdoton vaatimus. Käytämme ryhmänä automatisoituja, erittäin tarkkoja päätelaiteita varmistaaksemme jatkuvat ja toistettavissa olevat yhteydet tuotteisiin kuten RF-kaapeleihin ja ICE-kaapeleihin. Kliiniseen mittaamiseen ja AR/VR-sovelluksiin käytettäviin erittäin hienoihin kaapeleihin laserhitsaus tarjoaa siistin, vahvan ja luotettavan liitoksen aiheuttamatta voimakkaita lämpövaikutuksia herkille osille. Samoin liittimien valinta turvallisten lukitusmekanismien (kuten ruuvattavat, työntövetoliittimet ja bayonet-tyyliset) kanssa estää tahattomat häiriöt, joita aiheutuu värähtelyistä tai kaapelin rasituksesta – yleinen ongelma drone- ja kirurgisessa skarpelikaapeli-sovelluksissa.

Karsittu sovelluskohtainen testaus ja validointi

Lopullinen ja olennainen ehdotus on tunnustus yhdessä kattavan, sovelluskohtaisen testauksen kanssa. Prototyyppikokoonpanojen tulisi läpäistä testaus, joka simuloi todellisen maailman ongelmia huomattavasti vaatimusten määrittelyjä ylittäen. Tämä sisältää:

Joustoelämän testaus: Robottien ja keilakameroiden kokoonpanoissa esiintyvän jatkuvan liikkeen mallintaminen.

Kierto- ja vääntötestaus: Välttämätön endoskooppikaapeleille ja IVUS-kaapeleille, joita käytetään vähän kiusallisissa lääketieteellisissä toimenpiteissä.

Vedon- ja puristustestaus: Kaapelien kestävyyden varmistaminen niissä tapauksissa, joissa niitä voidaan nipistää tai vedetä tiukoissa asennuksissa.

Ympäristötestaus: Kokoonpanojen altistaminen nesteille, ääriarvoisille lämpötiloille ja sterilointiprosesseille (tarvittaessa) sopiviksi kliinisiin laitteisiin, kuten ultraäänianturikaapeleihin ja RF-ablaatiokaapeleihin.

Yhdistämällä nämä neljä saraketta – tuotteen tieteellinen tutkimus, jännitteettömän suunnittelun, tarkka päättymisen sekä kattavan seulonnan – jokaiseen suunnitteluun ryhmämme varmistaa, että mikrokoesiaalikaapelimme tarjoavat paitsi erinomaisen sähköisen tehokkuuden, myös mekaanisen luotettavuuden, jota asiakkaidemme tehtäväkriittisissä sovelluksissa vaaditaan. Hottenilla luotettavuus on rakennettu jo alusta alkaen.

Uutiskanava

Uutiskanava2025-12-17

2025-12-11

2025-12-05

2025-04-29