En los sectores en rápido crecimiento de dispositivos clínicos, drones, robótica y electrónica de consumo, la necesidad de soluciones de interconexión de alto rendimiento y miniaturizadas es mayor que nunca. En Hotten Electronic Wire Technology, nuestro equipo se especializa en ensamblajes de cables de precisión como Cables para Transductores de Ultrasonidos, Cables para Endoscopios, Arnés de Cables para Robótica y Arnés de Cables para Drones. Cada aplicación somete a estos cables microcoaxiales a tensiones mecánicas significativas, incluyendo flexiones repetidas, torsión y cargas de tracción. Garantizar una fiabilidad mecánica a largo plazo no es un añadido posterior, sino una necesidad fundamental que debe considerarse desde la etapa inicial del diseño. Este blog analiza cuatro técnicas de diseño esenciales para lograr ensamblajes de cables miniatura duraderos y confiables.

Selección Estratégica de Materiales para Componentes Clave

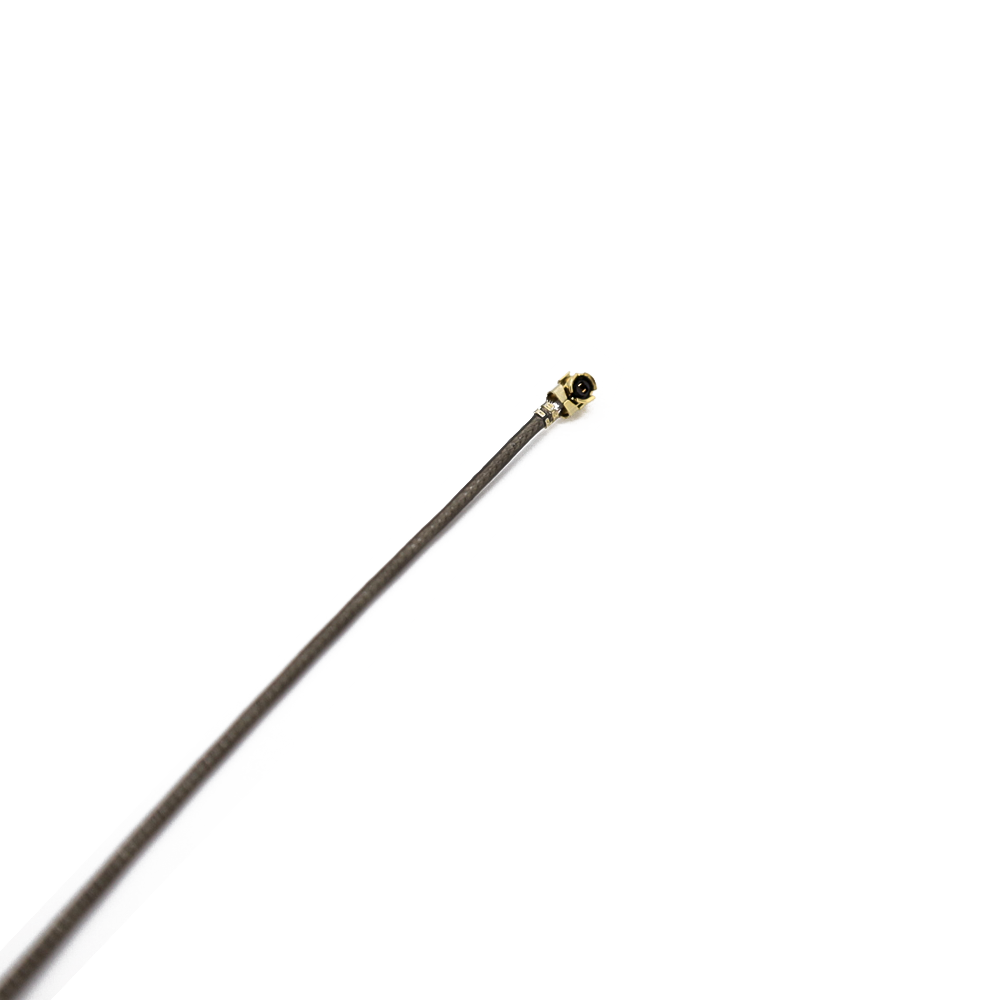

La estructura de confiabilidad mecánica depende de los productos seleccionados para los aspectos principales del cable. Para el conductor principal, una mezcla de aleación de cobre de alta resistencia y acero recubierto de cobre incluso plateado proporciona una conductividad aceptable mientras mejora la resistencia a la tracción. El material dieléctrico debe equilibrar la estabilidad de la señal junto con la versatilidad; el polietileno espumado e incluso de baja densidad suele ser preferido. Para aplicaciones esenciales de alta flexión, como arneses de cables robóticos y cables para cámaras gimbales, el material de la cubierta exterior es crítico. Nuestro grupo utiliza elastómeros termoplásticos avanzados (TPE), poliuretano (PUR) y mezclas especiales de PVC que ofrecen protección excepcional contra la abrasión, durabilidad ecológica y una vida útil mayor en ciclos de flexión sin dañarse. La trenza protectora, normalmente compuesta de cobre estañado de alta densidad e incluso plateado, debe fabricarse para garantizar protección y estabilidad estructural bajo movimiento continuo.

Diseño Optimizado de Alivio de Tensión Mecánica

Un factor principal de falla en cualquier tipo de ensamblaje de cable es la transición entre el cable flexible y el conector rígido. Es necesario un alivio de tensión eficaz y diseñado a medida para disipar el esfuerzo mecánico y prevenir problemas en los conductores. Para nuestros arneses de cable LVDS y USB4, nuestro equipo diseña alivios de tensión multietapa utilizando técnicas de sobre-moldeo. Esto consiste en moldear un material flexible directamente en la unión del cable y el conector, creando un cambio suave y continuo que desvía el estrés por flexión lejos de las delicadas uniones de soldadura. La geometría, el durometro (dureza) y la dimensión del alivio de tensión se determinan completamente según el radio de curvatura, la tracción y las exigencias de torsión de la aplicación, garantizando resistencia incluso en los entornos más exigentes.

Precisión en la Interfaz del Conector y Fallo

La fiabilidad del programa de señal es igual de fuerte que su eslabón más débil y personal: la terminación. La precisión en el prensado, soldadura e incluso soldadura por fusión de conductores microcoaxiales a conectores es imprescindible. Nuestro grupo utiliza dispositivos automatizados de alta precisión para garantizar conexiones continuas y repetibles en productos como cables RF y cables ICE. Para cables ultrafinos utilizados en aplicaciones de sensores clínicos y realidad aumentada/virtual (AR/VR), la soldadura láser proporciona una unión limpia, resistente y confiable sin afectar excesivamente por calor los componentes frágiles. Asimismo, la selección de conectores con mecanismos de bloqueo seguros (como roscados, de empuje-tirón o tipo bayoneta) evita desconexiones accidentales debidas a vibraciones o tensión del cable, un problema común en aplicaciones de cables para drones y bisturíes quirúrgicos.

Pruebas y validación rigurosas específicas para cada aplicación

La sugerencia final y esencial es el reconocimiento junto con pruebas extensas específicas para cada aplicación. Los ensamblajes de prototipos deben someterse a pruebas que imiten problemas del mundo real, mucho más exigentes que las especificaciones requeridas. Esto incluye:

Pruebas de vida útil por flexión: simulación del movimiento continuo presente en ensamblajes robóticos y en sistemas cardán.

Pruebas de torsión y retorcimiento: fundamentales para los cables de endoscopio y los cables IVUS utilizados en tratamientos médicos mínimamente invasivos.

Pruebas de tracción y aplastamiento: garantizan la durabilidad de los cables que pueden quedar pellizcados o estirados en instalaciones reducidas.

Pruebas ambientales: someter los ensamblajes a líquidos, extremos de temperatura y procesos de esterilización (según corresponda), adecuados para dispositivos clínicos como los cables de sonda de ultrasonido y los cables de ablación por radiofrecuencia.

Al integrar estas cuatro columnas, la investigación científica de productos, el diseño para alivio de tensiones, la terminación precisa y además la selección exhaustiva en cada diseño, nuestro equipo garantiza que nuestros ensamblajes de cables microcoaxiales ofrezcan no solo un rendimiento eléctrico excepcional, sino también la fiabilidad mecánica necesaria para las aplicaciones críticas de nuestros clientes. En Hotten, la fiabilidad se diseña desde el primer boceto.

Noticias Calientes

Noticias Calientes2025-12-17

2025-12-11

2025-12-05

2025-04-29