В бързо развиващите се области като клинични устройства, дронове, роботика и потребителска електроника, нуждата от високопроизводителни миниатюрни решения за свързване е по-голяма от всякога. В Hotten Electronic Wire Technology ние се специализираме в прецизно проектирани кабелни сглобки, като ултразвукови зондови кабели, ендоскопски кабели, жични гарнитури за роботи и жични гарнитури за дронове. Всяка от тези области подлага микрокоаксиалните кабели на значителен механически стрес, включително повтарящо се огъване, усукване и опън. Осигуряването на дългосрочна механична надеждност не е второстепен въпрос, а задължителна необходимост, която се взема предвид още от първоначалния етап на проектиране. Този блог разглежда четири основни проектни техники за постигане на издръжливи и надеждни мини коаксиални кабелни сглобки.

Стратегически подбор на материали за основни компоненти

Структурата на механичната надеждност зависи от продуктите, избрани за основните аспекти на кабела. За основния проводник комбинация от меден сплав с висока якост и оловно-покрита медна обвивка осигурява приемлива проводимост, като едновременно подобрява якостта на опън. Диелектричният материал трябва да осигурява баланс между стабилност на сигнала и гъвкавост – пяна и особено полиетилен с ниска плътност често се предпочитат. За важни приложения с високо огъване, като роботизирани кабелни харнеси и кабели за камерни системи с кардан, външният защитен слой е от решаващо значение. Нашата група използва напреднали термопластични еластомери (TPE), полиуретан (PUR) и специализирани смеси от PVC, които осигуряват изключителна защита срещу абразия, екологична издръжливост, както и по-дълъг цикличен живот при огъване без повреди. Предпазният оплет, обикновено състоящ се от мед с висока плътност, покрит с калай и сребро, трябва да бъде изработен така, че да осигурява защита и структурна устойчивост при непрекъснато движение.

Оптимизирано конструкторско решение за разтоварване на механични напрежения

Основен фактор за повреда при всеки тип кабелна сглобка е преходът между гъвкавия кабел и твърдия конектор. Необходимо е да се приложи ефективно, специално проектирано разтоварване от натоварване, за да се разпределят механическите напрежения и да се предотвратят проблеми с проводниците. За нашите LVDS и USB4 кабелни арматури екипът ни проектира многостепенни системи за разтоварване чрез технологии за овтулковане. Това включва директно формоване на гъвкав материал във връзката между кабела и конектора, като се създава гладък и завършен преход, който прехвърля напрежението от огъване далеч от чувствителните лецирани връзки. Геометрията, дюрометърът (твърдостта) и размерите на разтоварващия елемент се определят напълно въз основа на изискванията за радиус на огъване, натоварване на опън и усукване за конкретното приложение, осигурявайки издръжливост дори в най-тежките работни условия.

Точност при интерфейса на конектора и отказ

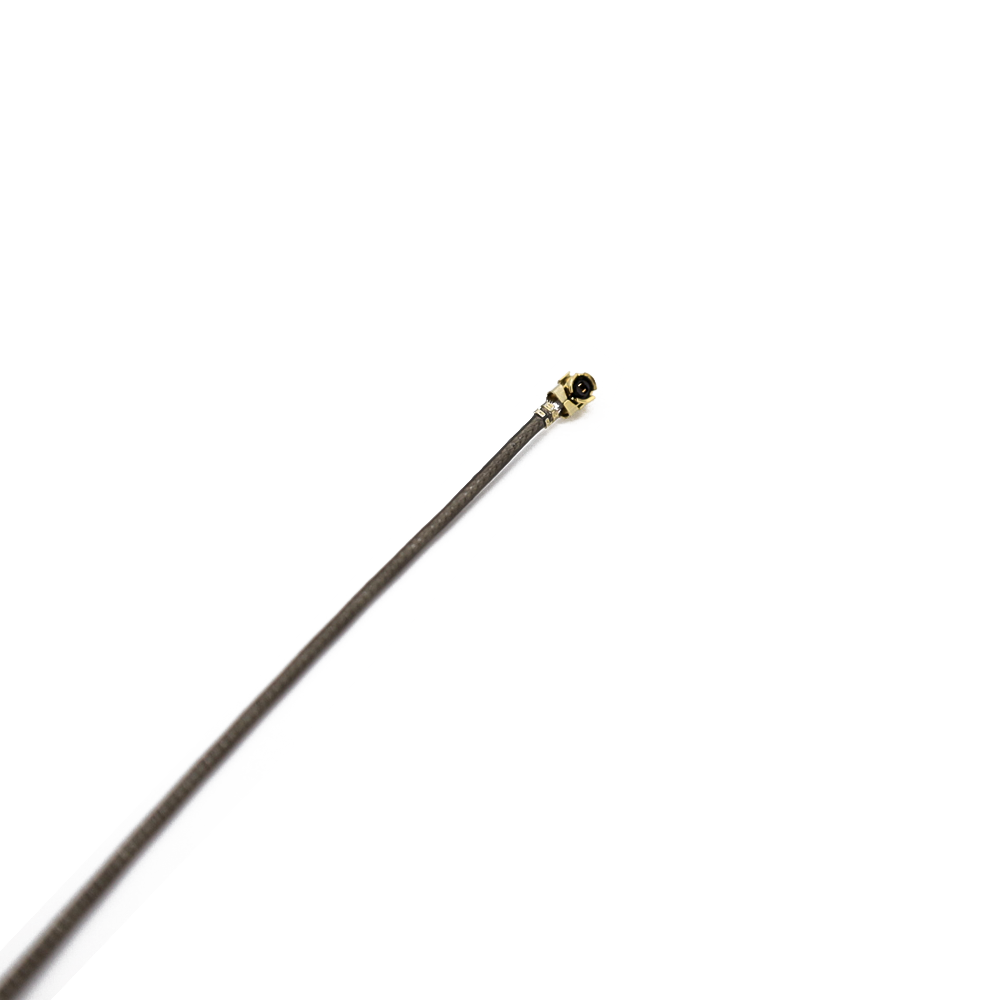

Надеждността на сигнала е толкова добра, колкото най-слабото му звено – крайната връзка. Прецизността при опресоването, леенето и дори заварката на микрокоаксиални проводници към свързващи елементи е задължителна. Нашата група използва автоматизирани, високопрецизни устройства за завършване на връзки, за да осигури непрекъснати и повтарящи се връзки за продукти като RF кабели и ICE кабели. За ултрафини кабели, използвани в клинични сензорни и AR/VR приложения, лазерната заварка осигурява чиста, здрава и надеждна връзка, без сериозно топлинно въздействие върху крехки компоненти. По същия начин изборът на свързващи елементи с надеждни механизми за заключване (като с винт, бутане-дърпане и дори байонетни модели) предотвратява непреднамерени прекъсвания поради вибрации или натоварване на кабела – често срещан проблем в приложения като дронове и кабели за хирургически скалпели.

Строги приложно-специфични тестове и валидиране

Окончателното, задължително предложение е признанието заедно с обширно тестване, специфично за приложението. Прототипните сглобки трябва да бъдат подложени на изпитания, които имитират реални условия, често надминаващи изискванията по спецификация. Това включва:

Тестване на огъване: моделиране на непрекъснатото движение, срещано в роботизирани и дори гимбални сглобки.

Тестване на усукване и торсионно напрежение: задължително за кабели на ендоскопи, както и за IVUS кабели, използвани при минимално травматични медицински процедури.

Тестване на опън и смачкване: осигурява дълготраен характер на кабелите, които могат да бъдат стиснати или дърпани в ограничени конфигурации.

Екологично тестване: подлагане на сглобките на течности, екстремни температури, както и на процеси за стерилизация (когато е приложимо), подходящи за клинични устройства като кабели за ултразвукови зонди и RF аблационни кабели.

Чрез интегрирането на тези четири колони – научноизследователска дейност за продукти, дизайн за намаляване на напрежението, прецизно окончание и всеобхватен подбор, във всеки един дизайн, нашият екип осигурява нашите микрокоаксиални кабелни сглобки да предлагат не само изключителна електрическа ефективност, но и механичната надеждност, необходима за критичните приложения на нашите клиенти. В Hotten надеждността се внедрява още от първоначалния етап на проектиране.

Горчиви новини

Горчиви новини2025-12-17

2025-12-11

2025-12-05

2025-04-29